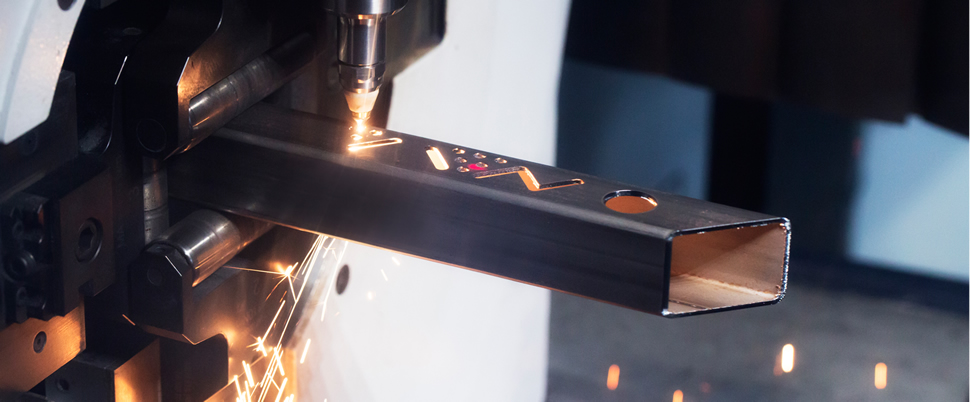

ローディングによる自動搬入を搭載。CCDカメラで外形形状を、グリッパーで外寸を測定し、判断した材料を準備します。シームセンサーで位置も的確にセットされます。

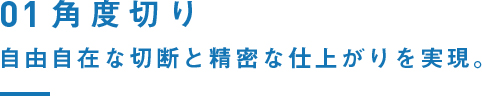

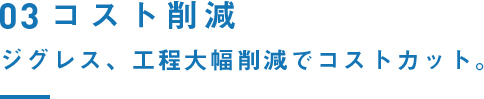

高出力(3.6KW)のレーザーで、角度をつけたカットが可能。他メーカーのレーザーより高速で加工を行い、切断品質も正確で美しく仕上がるため、後工程が格段に快適になり、生産性も上がります。

排出まで全自動のため、連続稼働も可能。商品に傷が入らないよう配慮し、仕上がりサイズによって排出口が自動で変動します。加工の工程内で発生した加工片などの回収も容易です。

角度を付けたカット(角度切り)の応用次第で、今までできなかった複雑な商品も追加工なしで大量かつ精密に製作可能となります。そのためコストと工程の削減につながります。

ひとことで言えば「提案型マシン」。ものづくりの固定観念を覆す、世界最新鋭の能力を備えています。マシンパラメータ設定の自動化向上により優れた操作性が得られ、高出力(3.6KW)により直径250mmまでのパイプを精度よく、高速で加工できます。ジグ製作を不要とする加工で、角度切りをはじめ複雑な切断形状も対応可能。弊社ではこのマシンを柔軟な発想で取り扱い、新しい可能性と製品を実現します。

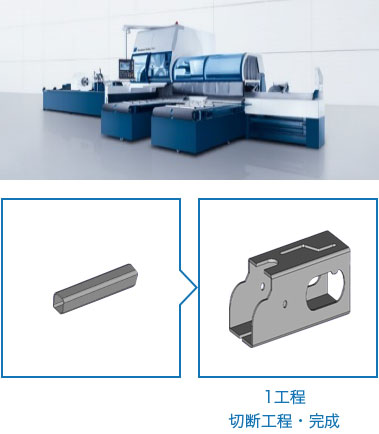

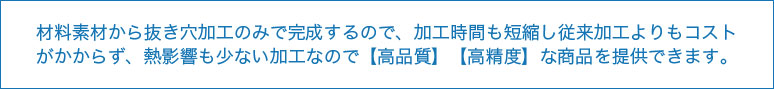

最長6.5mの丸および角パイプや形鋼の製品に対して、金型や切削工具が不要で自由自在な切断加工が可能。べベル角45度の「角度切り」(窒素切断の場合は推奨25度)で精密かつ外観品質が向上、後工程の簡素化にもつながります。現場での溶接レスを実現し、ショーケースなど美を追求する建築部材にもふさわしい仕上がりです。他、アングルや異形鋼も加工できます。

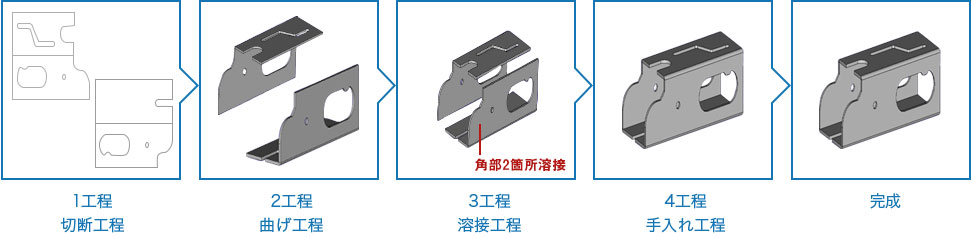

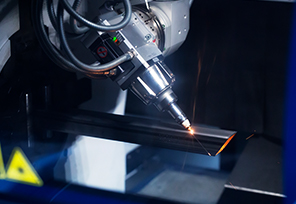

4面板ではなくパイプ状態から加工して、曲げ、溶接、手入れなどの工程を削減。3次元による製品データに基づいてケガキや切り欠きも切断時にでき、ワンストップで製品まで仕上がります。また、連結部の切り欠けを利用して、段取工数を減低させることもできます。ボルトやリベットの活用で溶接レスも可能です。

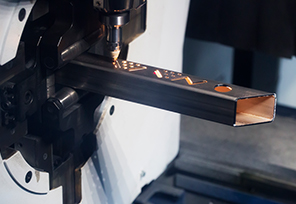

パイプ状態のままレーザーで高精度な切断をすることで、切断後の組み立てや溶接による歪みが少なくなります。これにより修正コストが削減して作業スピードが向上、さらにジグなどの製作を大幅カットし、納期短縮も実現します。従来切削加工しているものをパイプレーザー加工にすることで、時間及びコスト削減へとつながるのです。

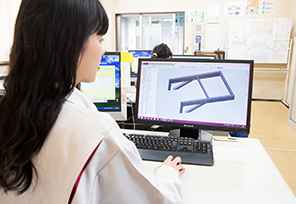

パソコン内で3次元設計をすることにより、画面上で完成形をシミュレーションで見ることができ、開口部や空間を容易に作ることもできます。単品を組み合わせる「複数部品」の設計も可能となりますので、連結やホゾ継ぎも施した図面にもなります。さまざまなご要望に合わせて作図いたしますので、ご相談ください。

※フロードリル機能

ナット溶接、かしめナット不要で、ボタンひとつで瞬時にタップまで完了。タップ加工ができない薄板でもネジ切りが可能のフロードリル。今後、拡張機能として導入する予定です。